В Северске готовятся к запуску первого в мире завода по производству смешанного нитридного уранплутониевого (СНУП) топлива. Скоро должны сделать первую тепловыделяющую сборку (ТВС) для стартовой загрузки быстрого реактора БРЕСТ-ОД‑300. Об этом мы говорим с Михаилом Скуповым, заместителем гендиректора Высокотехнологического научно-исследовательского института неорганических материалов (ВНИИНМ), руководителем центра ответственности объединенного проекта «Разработка твэлов и ТВС со смешанным нитридным уранплутониевым топливом».

Михаил Скупов, заместитель гендиректора Высокотехнологического научно-исследовательского института неорганических материалов (ВНИИНМ), руководитель центра ответственности объединенного проекта «Разработка твэлов и ТВС со смешанным нитридным уранплутониевым топливом».

Нитридный завод

— МФР, модуль фабрикации-рефабрикации нитридного топлива, — первый объект опытно-демонстрационного энергокомплекса (ОДЭКа) в Северске. Какое оборудование МФР сложнее всего настраивать?

— На любом ядерном топливном производстве самая сложная часть — порошковая. С порошками, содержащими плутоний, все операции надо проводить в условиях полной аэрозольной защиты — в камерах или боксах. На МФР мы впервые опробуем полностью автоматизированную технологию изготовления уранплутониевых топливных таблеток. Разрабатываются решения для роботизации завода в будущем.

— В последнее время много говорят об энергосистемах четвертого поколения. МФР дотянет ОДЭК до «четверки»?

— Именно переход на рефабрицированное нитридное топливо во многом обеспечивает реактору БРЕСТ и ОДЭКу те преимущества, которые позволяют отнести их к энергосистемам четвертого поколения.

— Какое топливо используют в быстром натриевом реакторе БН‑1200М: смешанное оксидное или СНУП?

— Окончательного решения нет, проводятся дополнительные исследовательские и аналитические работы. Выбрать руководство планирует в первой половине следующего года.

Выше выгорание

— Есть задача постепенно увеличить выгорание нитридного топлива в быстрых реакторах. Что делается для этого?

— Если на БРЕСТе планируется на первом этапе достичь глубины выгорания 6 % тяжелых атомов, то для перспективных БР‑1200 и БН‑1200М план уже 12–16 %. Мы выясняем экспериментально, какие максимальные повреждающие дозы наше топливо способно выдержать.

В прошлом году начались испытания твэлов с нитридом до предельных параметров. Программа рассчитана до 2030 года. Мы долго готовились, несколько лет разрабатывали методику экспериментов в действующем энергетическом реакторе. Первые две облучательные сборки загружены в БН‑600 на Белоярской АЭС. Они содержат выемные контейнеры с нитридом. Когда сборки отслужат свой срок, контейнеры переставят в другие сборки. Таким образом, до предельных расчетных параметров мы испытываем только единичные твэлы в выемных контейнерах, и наши эксперименты не снижают показатели безопасности эксплуатации реактора.

Готовятся к реакторным испытаниям облучательные сборки и другой конструкции: они не имеют выемного контейнера, в них всего 13 экспериментальных твэлов, остальное — металлические стержни-вытеснители, охранные ампулы и другие механизмы, которые не позволят делящимся материалам выйти наружу даже в случае разгерметизации твэлов.

В разработке еще две экспериментальные сборки с выемными контейнерами. Одна — для испытания твэлов с жидкометаллическим подслоем, другая — для тестирования перспективных топливных композиций.

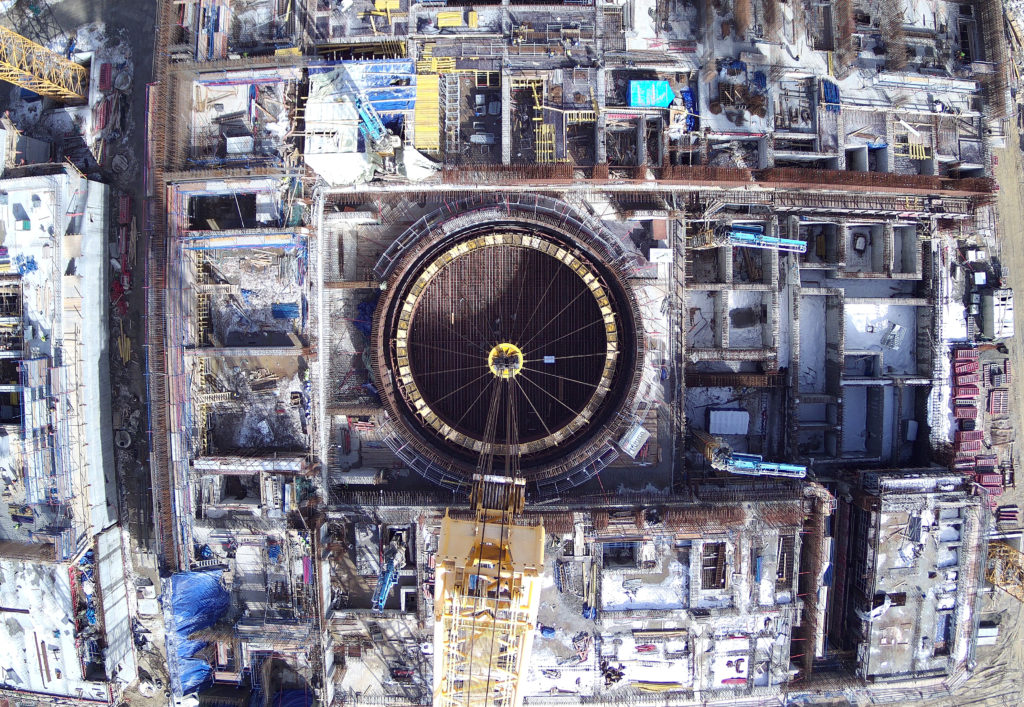

Стройплощадка БРЕСТ-ОД-300

— Напомните, зачем твэлам жидкометаллический подслой?

— Один из ключевых факторов, ограничивающих ресурс твэлов с нитридом, — возникновение со временем высоких напряжений в нижней части топливного элемента из-за распухания топлива. Единственный способ этого избежать — увеличить зазор и дать топливу возможность распухать больше. Чтобы увеличить зазор без повышения температуры топлива, применяют жидкометаллический подслой. Раньше в качестве подслоя использовали свинец, что было не совсем технологично и приводило к ограничению ресурса из-за массопереноса внутри твэла. Сегодня есть идея заполнять зазор свинцово-натриевым эвтектическим сплавом. Испытания таких твэлов идут в исследовательских реакторах. В БН‑600 мы не сможем облучить твэлы со свинцом из-за сложности обоснования такой конструкции в натриевой активной зоне, поэтому для подслоя будет использован только натрий, что, впрочем, позволит в достаточной мере оценить поведение СНУП-топлива в сочетании с жидкометаллическим подслоем.

Перспективные материалы

— Основной конструкционный материал активной зоны БРЕСТ-ОД‑300 — сталь марки ЭП‑823. А для перспективного свинцового реактора большой мощности она подойдет?

— Для начальных этапов эта сталь рассматривается, но стоит задача поднять температуру работы оболочки твэла и значительно увеличить его ресурс. Это могут обеспечить только новые, например дисперсно-упрочненные, стали. Переход на них должен существенно повысить жаропрочность топливных оболочек и на два порядка снизить скорость высокотемпературной ползучести. На начальном этапе разработки нам не очень удавалось механическое легирование, были проблемы с распределением оксидов по объему материала. Но мы нашли материалы и технологии, которые позволяют добиться равномерного распределения.

Следующий этап — создание во ВНИИНМ участка, на котором мы ежегодно сможем изготавливать до километра труб для производства твэлов. Это опытное производство для масштабного обоснования новых конструкционных материалов ядерного топлива. На 2027 год мы запланировали изготовление опытных партий труб для испытаний в БН‑600.

Рассматриваются и другие материалы, например сплавы с добавлением алюминия. У них свои недостатки, в частности нехватка длительной прочности. Но есть идеи, как эти недостатки нивелировать.

— Что сегодня главная проблема для разработчиков топлива быстрых реакторов?

— Есть проблемы с металлургической частью. Образцы новых сталей мы заказываем на заводах: закупка длительная, потом год ждем, пока сделают. Сделали не то — год сокрушаемся до следующей закупки.

Есть мнение, что для развития реакторов на быстрых нейтронах в отрасли нужно свое небольшое металлургическое производство, но это стратегический вопрос, и по понятным причинам он вызывает много споров. Я считаю, что на стадии разработки нового материала институты должны большую часть работы проводить у себя, чтобы хорошо понимать, чего требовать от заводов. А для этого нужно восстановление, а где‑то и развитие экспериментальной стендовой и испытательной базы.

Источник: Страна Росатом